Régulation niveau ballon sur chaudière de récupération – Ajustement de la régulation

Régulation niveau ballon sur chaudière de récupération – Ajustement de la régulation

ICSS dispose d’une expérience poussée en matière de régulation, comprenant sans s’y limiter :

- La régulation chaudière (niveau ballon 3 éléments, désurchauffeurs multi-étages, basculement de vannes de contrôles…)

- La régulation cycle eau-vapeur (vannes de contournement, désurchauffeurs , pompes alimentaires à vitesse variable…)

- Boucles de régulation vitesse, pression, débit, niveau, température / enthalpie, etc.

Nos connaissances en matière de procédés industriels et de centrales à cycle combiné nous permettent de suggérer, concevoir, implémenter, tester, surveiller et ajuster de nouveaux concepts de régulation ou des concepts déjà implémentés sur des projets similaires.

Nous sommes en mesure d’implémenter des stratégies avancés de régulation, utilisant des contrôleurs PID en cascade ou parallèles, comme des systèmes de commande prédictive (feed-forward) grâce à nos connaissances en matière de procédé.

*

* *

Références:

-

Kwinana (Perth, Australie) – Cycle combiné KA13E2 (320 MW)

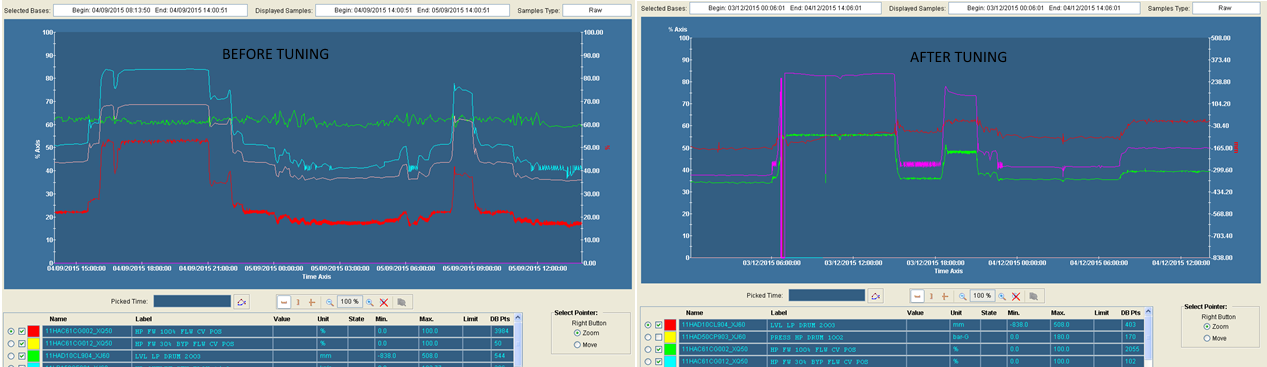

Modification du système de régulation niveau ballon de la chaudière de récupération, sur une unité en fonctionnement.

La logique a été modifié afin de mettre en place un sélecteur d’activation / désactivation, contrôlable directement par les opérateurs, permettant d’activer ou non un nouveau concept de régulation des vannes d’alimentation en eau des ballons chaudière (deux vannes par ballon : une « 30% de débit » et une « 100% de débit »).

Avant notre intervention, 4 contrôleurs PID différents étaient utilisés, pilotant les deux vannes indépendamment :

- 1 PID pour le contrôleur de niveau 1 élément (mm vers % d’ouverture), pilotant uniquement la vanne « 30% de débit ».

- 2 PID pour la partie débit (kg/s vers % d’ouverture) du contrôleur 3 éléments, un par vanne.

- 1 PID pour la partie niveau (mm vers kg/s) du contrôleur 3 éléments, envoyant sa consigne de débit aux 2 PID utilisés pour la partie débit du contrôleur 3 éléments.

Avec une telle logique, lorsque le contrôle 3 éléments n’était pas actif, la vanne principale ne s’ouvrait jamais. Dans les cas de démarrage avec un delta trop important entre les deux débitmètres, la chaudière pouvait aller jusqu’à déclencher faute de débit d’eau suffisant afin de maintenir le niveau ballon.

Une nouvelle logique à été mise en service, utilisant uniquement 3 contrôleurs PID pour générer une demande globale commune aux 2 vannes de contrôle :

- 1 PID pour le contrôleur 1 élément, générant la consigne globale d’ouverture de vanne issue du contrôleur 1 élément.

- 2 PID pour le contrôleur 3 éléments (débit et niveau), générant la consigne globale d’ouverture de vanne issue du contrôleur 3 élément (en poursuite sur le 1 élément).

Par la suite, une logique additionnelle a été implémenté afin de permettre un basculement sans à coup entre les deux vannes de contrôle, les deux vannes n’étant à présent ouvertes simultanément que durant le basculement. L’opérateur restait en mesure de piloter manuellement la consigne d’ouverture de vanne, agissant à présent sur les deux vannes en fonction de sa valeur.

Nous en avons également profité pour implémenter diverses améliorations :

- La partie niveau du contrôleur 3 éléments (mm vers kg/s) est en poursuite sur la mesure de différence de débit (débit vapeur en sortie chaudière – débit d’eau en entrée ballon – débit désurchauffes) durant un basculement de pompe alimentaire ou lorsque le limiteur de pression d’eau alimentaire est actif.

- La partie débit du contrôleur 3 éléments (kg/s vers % d’ouverture) est en poursuite sur la consigne d’ouverture commune aux deux vannes lorsque le contrôleur 3 éléments est inactif, durant un basculement de pompe alimentaire, ou lorsque le limiteur de pression d’eau alimentaire est actif.

- Le contrôleur 1 élément est en poursuite sur la consigne d’ouverture commune aux deux vannes lorsque la consigne d’ouverture est pilotée manuellement.

- Le contrôleur 3 éléments est désactivé automatiquement lorsque l’une des vannes de contrôle est pilotée manuellement ou lorsque la détection de flamme est perdue côté turbine à gaz.

- En cas d’activation du limiteur de pression économiseur, ce dernier agit directement sur la consigne commune aux deux vannes de contrôle (forçant une consigne de 15% d’ouverture).

- La valeur de la limite haute du limiteur de pression est à présent forcée à la valeur de la consigne d’ouverture commune aux 2 vannes pour une seconde lorsque la pression descend en dessous de la consigne (afin de permettre une amélioration du temps de réaction).

-

Tzafit (Kfar Menahem, Israël) – Cycle combiné KA26 (2×435 MW)

Mise en service est ajustements des boucles de régulation de la chaudière de récupération et du cycle eau-vapeur.

-

Niehl 3 (Cologne, Allemagne) – Cycle combiné KA26 (450 MW) avec chauffage urbain

Mise en service est ajustements des boucles de régulation de la chaudière de récupération et du cycle eau-vapeur.

Conception, implémentation, mise en service et ajustement d’un nouveau concept de pilotage de désurchauffes (deux étages) de la chaudière de récupération.

Nous avons identifiés deux problèmes principaux liés au système initialement actif :

- Le concept de pilotage du premier étage de désurchauffe (situé avant le dernier surchauffeur) était de réagir extrêmement lentement, en essayant de minimiser la différence de température entre l’entrée et la sortie du dernier étage de désurchauffe (situé après le dernier surchauffeur), entraînant une fermeture progressive de ce dernier. Le dernier étage était pour sa part chargé de réagir rapidement, afin de contrôler la température en sortie chaudière. Le premier étage de désurchauffe ne se fermait jamais totalement durant l’exploitation, et pulvérisait trop d’eau trop longtemps. De plus, ce concept ne fonctionnait pas pour les transitoires important auxquels on peut s’attendre sur une chaudière de récupération : le stress de la turbine à vapeur atteignait des valeurs extrêmement importantes durant l’activation ou la désactivation de la fonctionnalité de réduction de charge du cycle combiné (low load operation), et entraînait un déclenchement de la turbine à vapeur si les désurchauffeurs n’étaient pas repris en manuel.

- Le projet utilisait des pompes alimentaires à vitesse variable, mais ce point n’avait pas été pris en compte lors de la conception de la régulation des désurchauffeurs. Dans certains cas, durant des transitoires (pression ballon encore basse et augmentation rapide de la charge turbine à gaz, par exemple), même lorsque les désurchauffeurs étaient totalement ouverts, la température n’était pas contrôlable. Il s’avérait nécessaire d’implémenter un contrôle de la pression d’eau alimentaire afin de réguler la température en sortie des désurchauffes. De plus, dans la mesure ou la pression d’eau alimentaire pouvait varier, il était nécessaire de prendre en compte sa valeur instantanée dans le calcul du gain et de l’intégrale utilisée par les contrôleurs PID.

Nous avons donc implémenté les changements suivants :

- Un nouveau calcul de la consigne de température (en sortie du dernier surchauffeur) du premier étage de désurchauffe (situé avant le dernier surchauffeur) :

- Valeur maximale de 588°C dans tous les cas (une PLS après 5 mn si la température atteint 600°C protège les tuyauteries après le dernier surchauffeur), valeur minimum de 450°C. La consigne maximale de température en sortie de chaudière étant de 585°C, lorsque cette valeur est atteinte et que la température en sortie du dernier surchauffeur est acceptable, nous sommes ainsi certains de chercher à la maintenir avec le dernier étage de désurchauffe et non le premier étage.

- Lorsque la consigne de température en sortie de chaudière est inférieure à 555°C, la consigne du premier étage de désurchauffe est forcée à 565°C (afin d’éviter une utilisation intensive du premier étage de désurchauffe, et de limiter la durée de pulvérisation dans cet étage). En cas d’augmentation rapide de la charge turbine à gaz, le premier étage de désurchauffe doit donc être bien plus réactif.

- Lorsque la consigne de température en sortie de chaudière est supérieure à 555°C, la consigne de température du premier étage de désurchauffe est paramétrée à 10°C de plus (afin de pouvoir réguler efficacement la température en sortie chaudière, nous souhaitons le faire avec le dernier étage de désurchauffe, le premier étage doit se borner à participer sans interférer, sauf lorsque nous sommes proches de la valeur limite de température en sortie du dernier surchauffeur).

- Lorsque le dernier étage de désurchauffe est ouvert à plus de 75 %, un contrôleur PID additionnel diminue la consigne de température utilisée par le premier étage de désurchauffe (exemple de transitoire : augmentation rapide de charge turbine à gaz avec premier étage de désurchauffe paramétré pour piloter 565°C, ouverture du dernier étage, difficultés à maintenir la température sans l’aide du premier étage). L’expérience à montrée que cette boucle de régulation ne participait que sur la vapeur moyenne pression, où les désurchauffeurs utilisent une eau alimentaire à plus basse pression.

- Dans la mesure ou nous souhaitons limiter la durée d’ouverture du premier étage de désurchauffe, où nous devons travailler près de la limite de température en sortie du dernier surchauffeur, et où la charge turbine à gaz peut augmenter très rapidement, le premier étage de désurchauffe doit être beaucoup plus réactif avec ce nouveau concept :

- Les paramètres des contrôleurs PID ont donc été ajustés.

- Un ajustage automatique des paramètres des contrôleurs PID en fonction de la différence entre la pression vapeur et la pression d’eau alimentaire a été implémenté.

- En cas de différence importante entre la consigne de température en sortie du dernier surchauffeur (pilotage du premier étage de désurchauffe) et la mesure associée, les paramètres de régulation du dernier étage de désurchauffe sont ajustés dynamiquement afin d’obtenir une réactivité accrue tant que le premier étage est en cours de stabilisation.

- Un système de commande prédictive (feed-forward) a été mis en œuvre sur le premier étage de désurchauffe pour couvrir les cas d’augmentation rapide de charge turbine à gaz :

- Lorsque la température en sortie du dernier surchauffeur dépasse la consigne + 5°C, nous ouvrons automatiquement le premier étage de désurchauffe d’une valeur calculée en fonction de la différence de température et de notre connaissance du procédé, et diminuons également la consigne de température afin de permettre au contrôleur PID de reprendre rapidement et efficacement le relais. Par ailleurs, nous commençons à demander une augmentation de la pression d’eau alimentaire au contrôleur PID en charge (°C vers bar). Cette demande ne diminuera que progressivement au fil du temps : la pompe alimentaire doit réagir plus lentement que les vannes de contrôle, et les vannes de désurchauffe peuvent dans tous les cas diminuer leur pourcentage d’ouverture au besoin.

- Lorsque la température en sortie du dernier surchauffeur dépasse la consigne + 5°C pour plus de 10 secondes, nous envoyons une commande pulsée d’ouverture du premier étage de désurchauffe pour un pourcentage et une durée calculée en fonction de la différence de température et de notre connaissance du procédé, sans agir sur la consigne.

- Si jamais la température en sortie du dernier surchauffeur dépasse 590°C, nous envoyons une commande pulsée d’ouverture du premier étage de désurchauffe pour un pourcentage et une durée implémentée arbitrairement par sécurité afin d’éviter une possible PLS. Nous augmentons également immédiatement et de manière plus agressive la demande d’eau alimentaire (1,5 bar / °C). En pratique, cette logique n’a jamais été activée durant les essais.

- Si jamais la température en sortie du dernier surchauffeur dépasse 600°C, nous accélérons immédiatement la pompe alimentaire à la vitesse maximale.

- Lorsque le premier étage de désurchauffe est ouvert à plus de 98%, nous contrôlons la température en sortie du dernier surchauffeur en faisant directement varier la pression d’eau alimentaire (sans attendre qu’elle ai dépassé la consigne de 5°C).

De nombreux autres paramètres ont été ajustés durant les essais, tels que les basculement des deux vannes de contrôle du dernier étage de désurchauffe et les paramètres des boucles de régulation.

Après la mise en œuvre de ce nouveau concept, la régulation de température était beaucoup plus efficace en situation normale.

Le premier étage de désurchauffe ne s’ouvrait plus que lorsque réellement nécessaire, évitant de pulvériser trop d’eau sans réel besoin, et le contrôle final de température en sortie de la chaudière de récupération était plus rapide et précis.

En cas d’activation de la fonctionnalité de réduction de charge du cycle combiné (low-load operation), la chaudière de récupération était en mesure de répondre efficacement à la demande de la turbine vapeur, même durant les brusques changements de charge de la turbine à gaz. Nous sommes ainsi toujours parvenus au mode « cycle combiné en basse charge » plus rapidement que prévu, avec un stress minimal côté turbine vapeur.